作者:紅星機(jī)器時(shí)間:2010-10-13更新時(shí)間:2010-10-13

如果您想了解我們的產(chǎn)品,可以隨時(shí)撥打我公司的銷(xiāo)售熱線或點(diǎn)擊下方按鈕在線咨詢價(jià)格!

立即撥打電話享更多優(yōu)惠:0371-67772626

金屬錳的生產(chǎn)采用鋁熱法、電熱法和電解法。鋁熱法必須采用良好錳礦作原料,且耗鋁多,成本高;電熱法工藝流程長(zhǎng),操作比較復(fù)雜;電解法則可用貧錳礦作原料獲得高純度的產(chǎn)品,得到廣泛應(yīng)用。

1)鋁熱法

該法采用MnO2、MnO3、Mn3O4和MnO作原料,進(jìn)行還原反應(yīng)獲得金屬錳。以MnO作原料時(shí),熱量不夠,需要補(bǔ)充熱量;而用MnO2作原料時(shí),反應(yīng)又過(guò)于激烈,不易控制。用Mn2O3和Mn2O4作原料,能釋放足夠的熱量,且易于控制。冶煉時(shí)要用含雜質(zhì)低的氧化錳礦,磨細(xì)后與約為理論需要量90%的鋁粒和相當(dāng)于10%-20%鋁量的石灰混合均勻后,用上部點(diǎn)火法冶煉。所得金屬錳產(chǎn)品含錳93%-96%,到更高,錳含量也因原料而異。

2) 電熱法

先用錳礦配加少量焦炭在電爐中進(jìn)行控制還原,煉得低鐵、低錳的富錳渣(Mn>45%,P<0.03%,F(xiàn)e<0.80%)。富錳渣用木炭作還原劑,煉出低磷碳素錳鐵,再加硅石、木炭,煉得高硅錳硅合金(Si>30%)。用高硅錳硅合金和富錳渣配加石灰,在電弧爐內(nèi)進(jìn)行脫硅精煉,得到含錳93%-97%的金屬錳。

3)電解法

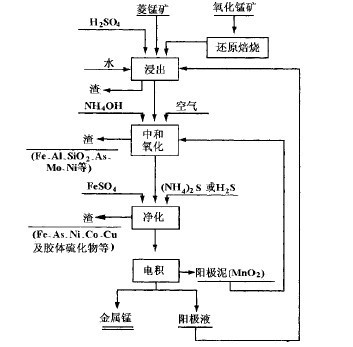

生產(chǎn)金屬錳采用硫酸錳水溶液電解法。雖然錳的電解電動(dòng)勢(shì)達(dá)-1.05V,但由于氫在金屬錳上的過(guò)電壓,錳仍然可從中性溶液析出到固體陰極上。電解的重要條件是溶液中不含其他金屬雜質(zhì),所以硫酸錳溶液必須在電解前充分凈化。此外在陽(yáng)極上有Mn2++2H2O-2e——>MnO2+4H+反應(yīng)產(chǎn)生MnO2,所以必須采用隔膜電解槽。硫酸錳電解的工業(yè)生產(chǎn)流程見(jiàn)圖9-1-15所示。

采用菱錳礦作原料時(shí),可直接溶解于稀硫酸。如用氧化錳礦則須先經(jīng)還原焙燒,把錳轉(zhuǎn)化為可溶的MnO。浸出一般利用電解后的陽(yáng)極液,并配加硫酸,調(diào)節(jié)pH到2.5左右。浸出液經(jīng)澄清過(guò)濾后用氨水、MnO2(可用陽(yáng)極泥)或石灰乳中和到pH為6.5,沉淀出氫氧化鐵、氫氧化鋁、二氧化硅、砷、鉬和鎳等雜質(zhì)。濾液加硫化銨〔(NH4)2S〕或硫化氫(H2S),將剩余的微量鐵、砷、銅、鋅、鎳等再沉淀除去。同時(shí)加入少量硫酸亞鐵(Fe3O4)除去膠體及硫化物。凈化液經(jīng)貯液槽導(dǎo)入電解槽。在貯液槽及輸送管道上引入SO2約0.1g/L以防止氧化。

1) 高爐冶煉

一般采用1000m3以下的高爐,設(shè)備和生產(chǎn)工藝大體與煉鐵高爐相同。錳礦石在電爐頂下降的過(guò)程中,高價(jià)的氧化錳(MnO2,Mn2O3,Mn3O4)隨溫度升高,被CO逐步還原到MnO。但MnO只能在高溫下通過(guò)碳直接還原成金屬,所以冶煉錳鐵需要較高的爐缸溫度,為此煉錳鐵的高爐采用較高的焦比(1600kg/t)左右和風(fēng)溫(1000。C以上)。為降低錳損耗,爐渣應(yīng)保持較高的堿度(CaO/SiO2大于1:3)。由于焦比高和間接還原率低,煉錳鐵高爐的煤氣產(chǎn)率和CO量比煉鐵高爐為高,爐頂溫度也較高(350。C以上)。富氣鼓風(fēng)可提高爐缸溫度,降低焦比,增加產(chǎn)量,且因煤氣量減少可降爐頂溫度,對(duì)錳鐵的冶煉有顯著的改進(jìn)作用。

2)電爐冶煉

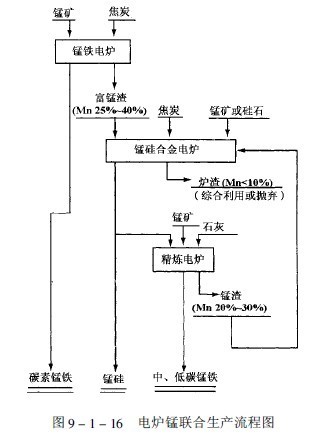

錳鐵的還原冶煉有熔劑法(又稱(chēng)低錳渣法)和無(wú)熔劑法(高錳渣法)兩種。熔劑法原理和高爐冶煉相同,只是以電能代替加熱用的焦炭。通過(guò)配加石灰形成高堿度爐渣(CaO/SiO2為1.3-1.6)以減少錳的損失。無(wú)熔劑法冶煉不加石灰,形成堿度較低CaO/SiO2<1.0)含錳較高的低鐵低磷富錳渣。此法渣量少,可降低電耗,且因渣溫較低可減輕錳的蒸發(fā)損失,同時(shí)副產(chǎn)品富錳渣(含錳25%-40%)可作冶煉錳硅合金的原料,取得較高的錳的綜合回收率(90%以上)。現(xiàn)代工業(yè)生產(chǎn)大多采用無(wú)熔劑法冶煉碳素錳鐵,并與錳硅合金和中低碳錳銀的冶煉組成聯(lián)合生產(chǎn)流程,如圖9-1-16所示。

現(xiàn)代大型錳鐵還原電爐容量達(dá)40000-75000kV.A,一般為固定封閉式。熔劑法的冶煉電耗一般為(2.5-3.5)×3.6GJ/t,無(wú)熔劑法的電耗為(2-3)×3.6GJ/t。錳硅合金用封閉或半封閉還原電爐冶煉。一般采用含二氧化硅高、含磷低的錳礦或另外配加硅石為原料。富錳渣含磷低、含二氧化硅高是冶煉錳硅合金的好原料。冶煉電耗一般約(3.5-5)×3.6GJ/t。入爐原料先作預(yù)處理,包括整粒、預(yù)熱、預(yù)還原和粉料燒結(jié)等,對(duì)電爐操作和技術(shù)經(jīng)濟(jì)指標(biāo)起顯著改善作用。

3)電爐精煉

中、低碳錳鐵一般用1500-6000kV.A電爐進(jìn)行脫硅精煉,以錳硅、富錳礦和石灰為原料,其反應(yīng)為:

MnSi+2MnO+2CaO——>2Mn+2CaO.SiO2

采用高堿度渣可使?fàn)t渣含錳降低,減少由棄渣造成的錳損失。聯(lián)合生產(chǎn)中采用較低的渣堿度(CaO/SiO2<1.3)操作,所得含錳較高(20%-30%)的渣用于冶煉錳硅合金。爐料預(yù)熱或裝入液態(tài)錳硅合金有助于縮短冶煉時(shí)間、降低電耗。中、低碳錳鐵也用熱兌法,通過(guò)液態(tài)錳硅合金和錳礦石、石灰熔體的相互熱兌進(jìn)行生產(chǎn)。

4)吹氧精煉

用純氧吹煉液態(tài)碳素錳鐵或錳硅合金可煉得中、低碳錳鐵。此法經(jīng)過(guò)多年試驗(yàn)研究,于1976年進(jìn)入工業(yè)規(guī)模生產(chǎn)。應(yīng)當(dāng)指出,據(jù)統(tǒng)計(jì)70代用于鋼鐵工業(yè)的錳占世界錳礦總開(kāi)采量的95%以上(其中約98%用于煉鋼),余額半數(shù)用于有色金屬合金,半數(shù)用于電池、化學(xué)工業(yè)等。關(guān)于錳在其他方面的加工利用,如電池用二氧化錳和一些錳化學(xué)產(chǎn)品的生產(chǎn),可參閱有關(guān)專(zhuān)著。

上一篇:選礦機(jī)械

下一篇:主要類(lèi)型錳礦石選礦舉例