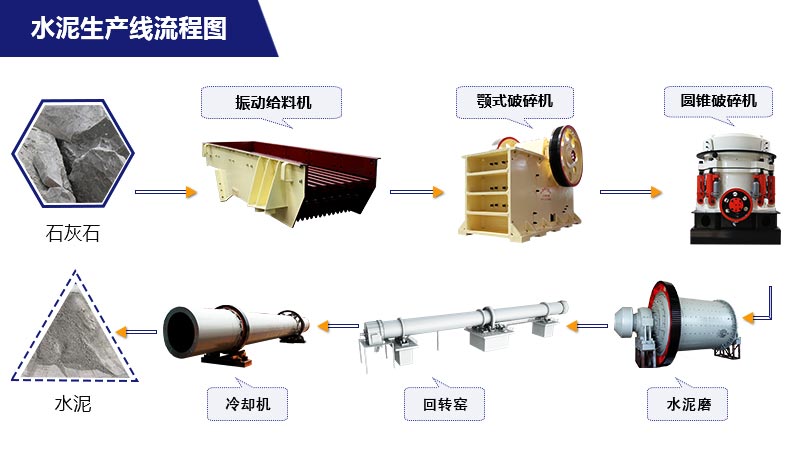

處理物料:石灰石

生產(chǎn)能力:200噸/天-8000噸/天

設(shè)備配置信息

設(shè)備型號數(shù)量

預(yù)約考察熱線:0371-67772626

水泥生產(chǎn)工藝流程、水泥廠設(shè)備、水泥生產(chǎn)工藝、水泥機械、水泥生產(chǎn)線等由破碎機、球磨機、水泥磨、回轉(zhuǎn)窯等主要的水泥機械組合成完整的水泥廠設(shè)備進(jìn)行水泥生產(chǎn)。

1)破碎及預(yù)均化。

用破碎機將水泥生產(chǎn)原料如石灰石、黏土、鐵礦石及煤等進(jìn)行破碎,運用科學(xué)技術(shù)在原料存、取過程中使原料初步均化。

2)生料制備。

合理選擇粉磨設(shè)備和工藝流程,優(yōu)化工藝參數(shù),正確操作,控制作業(yè)制度,對保證產(chǎn)品質(zhì)量、降低能耗具有重大意義。

3)生料均化。

新型干法水泥生產(chǎn)過程中,穩(wěn)定入窖生料成分是穩(wěn)定熟料燒成熱工制度的前提,生料均化系統(tǒng)起著穩(wěn)定入窖生料成分的一道把關(guān)作用。

4)預(yù)熱分解。

主要包括物料分散、氣固分離、預(yù)分解等步驟。

5)水泥熟料的燒成。

在回轉(zhuǎn)窯中碳酸鹽進(jìn)一步的迅速分解并發(fā)生一系列的固相反應(yīng),生成水泥熟料中的礦物。

6)水泥粉磨。

它是水泥生產(chǎn)工藝的工序,也是耗電多的工序。其主要功能在于將水泥熟料粉磨至適宜的粒度,形成一定的顆粒級配,增大其水化面積,加速水化速度,滿足水泥漿體凝結(jié)、硬化要求。

7)水泥包裝。

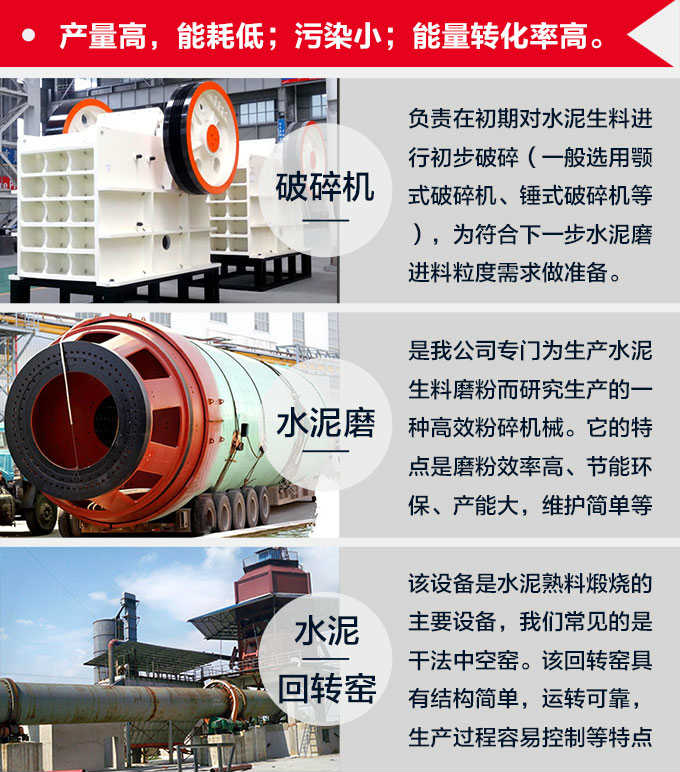

1、產(chǎn)量高,能耗低:運轉(zhuǎn)時高產(chǎn)量,低消耗,節(jié)能效果好。

2、污染小:整條水泥生產(chǎn)線的密封系統(tǒng)和除塵系統(tǒng)做的較好,所以生產(chǎn)過程中粉塵排放量少。

3、能量轉(zhuǎn)化率高:生產(chǎn)過程中的電能和熱能得到了充分利用,轉(zhuǎn)化率高。

水泥廠設(shè)備:破碎機、水泥磨、水泥回轉(zhuǎn)窯、旋風(fēng)預(yù)熱器、篦式冷卻器等。

1、破碎機,負(fù)責(zé)在初期對水泥生料進(jìn)行初步破碎(一般選用顎式破碎機、錘式破碎機等),為符合下一步水泥磨進(jìn)料粒度需求做準(zhǔn)備。

2、水泥磨,是我公司專門為生產(chǎn)水泥生料磨粉而研究生產(chǎn)的一種粉碎機械。它的特點是磨粉效率高、節(jié)能環(huán)保、產(chǎn)能大,維護簡單等。

3、水泥回轉(zhuǎn)窯,該設(shè)備是水泥熟料煅燒的主要設(shè)備,我們常見的是干法中空窯。

其具體工作流程:經(jīng)過水泥磨的水泥生料由窯尾進(jìn)入,再通入煤粉并在窯內(nèi)燃燒,使其火焰溫度達(dá)1800—2000℃左右。水泥生料在窯內(nèi)不斷向窯頭流動,濕度也逐漸升高,經(jīng)過烘干、脫水、預(yù)熱、分解,到1300°C左右時出現(xiàn)液相,在火焰下面升高到1450°C燒成熟料,然后冷卻到1300-1100℃離開回轉(zhuǎn)窯落入單筒冷卻機,冷卻到100—150℃左右卸到熟料輸送機運至熟料破碎機,破碎后入庫貯存。已被廣泛用于水泥、冶金、化工等行業(yè)。該設(shè)備由筒體、支承裝置、帶擋輪支承裝置、傳動裝置、活動窯頭、窯尾密封裝置、燃燒裝置等部件組成,該回轉(zhuǎn)窯具有結(jié)構(gòu)簡單,運轉(zhuǎn)可靠,生產(chǎn)過程容易控制等特點。

4、旋風(fēng)預(yù)熱器,它需要搭配各種水泥窯規(guī)格具體在進(jìn)行搭配,我公司在轉(zhuǎn)化、消化引進(jìn)日本川崎日產(chǎn)800噸、日產(chǎn)1000噸水泥熟料的主要設(shè)備基礎(chǔ)上,研制了日產(chǎn)500噸、2000噸帶分解爐的五級懸浮預(yù)熱器。預(yù)熱器可廣泛應(yīng)用于大中小水泥廠設(shè)備的新建和改造。

5、篦式冷卻機是一種驟冷式冷卻機,其原理是:用鼓風(fēng)機吹冷風(fēng),將鋪在篦板上成層狀的熟料加以驟冷,使熟料溫度由1200℃驟降至100℃以下,冷卻的大量廢氣除入窯作二次風(fēng)。